Zijn de resultaten dan wel goed?

Proximity sensoren

Moderators: audiomanics, Moderators

Re: Proximity sensoren

Ik heb afgelopen weken niet stil gezeten en ik heb een printplaatje ontworpen en wat code geschreven om het probleem van homen met 2 sensoren om een nauwkeurigere/consistente machine nulpunt definitief op te lossen.

het idee van Hugo/Ballegooijen blijft staan, maar ik had moeite om het betrouwbaar werkend te krijgen zonder wat 'intelligentie'.

De setup (zoals beschreven hiervoor):

2 homing sensoren:

1. Sensor 1 conventioneel gemonteerd welke bijvoorbeeld door je bed of door je Z-as kop geactiveerd wordt.

2. De tweede die d.m.v. een magneetje op de kogelomloop geactiveerd wordt.

Het probleem is natuurlijk dat sensor 2 bij iedere rotatie van de kogelomloop geactiveerd wordt en deze puls-trein moet gesynchroniseerd worden met sensor 1 bij homen van de machine.

Ik heb geprobeerd om 2 PNP sensoren in serie en parallel te zetten, maar doordat de machine te snel homed, heeft sensor 2 al teveel pulsen genereerd voordat de machine gestopt is. Afhankelijk van de afstand die gehomed moest worden verschillen het aantal pulsen; m.a.w. zeer inconsequente resultaten.

Ik heb nu een ontwerp gemaakt die pas na triggeren van sensor 1 gaat kijken naar sensor 2. Dit printplaatje sluit je aan op de oorspronkelijk home input van je CNC controller (i.e. Pokeys, Eding, Masso, BoB). Het printplaatje doet al het denk werk en 'fopt' de CNC controller.

Dit is een soort splitter die je direct op je CNC controller aansluit zoals je een PNP proximity sensor zou aansluiten:

Output

Simulatie van PNP NO of NC sensor aangesloten op je CNC controller

Blauw: GND

Bruin: VDC (12-24VDC) (vanuit je CNC controller of aanstuurkast)

Zwart: geschakeld draad/input (instelbaar: 5V of 12-24VDC) aangesloten op je home-input van je CNC controller

Input

2 maal proximity sensors: mogen NPN, PNP, NO of NC zijn, alle gevarieerde mogelijkheden kunnen!

Volgorde van werking

1. je geeft commando om bijvoorbeeld je Z te homen

2. de kop gaat omhoog, sensor1 en 2 zijn (nog) niet getriggered.

3. de kop triggered sensor1: het printplaatje stuurt signaal naar de controller dat de sensor getriggered is

4. de controller zal door deze trigger de kop langzaam omlaag laten gaan om het machine nulpunt te vinden

nu komt het 'intelligente':

5. wanneer de kop laag genoeg is, zal sensor 1 weer 'nul' worden, maar de printplaat blijft een '1' uitsturen, dus blijft de CNC controller laten denken dat hij omlaag moet blijven gaan.

6. pas als sensor 1 nul is geworden, gaat de printplaat naar sensor 2 kijken (ondertussen blijft er een '1' naar de cnc controller gestuurd worden).

7. omdat de kop omlaag blijft gaan (cnc controller denkt dat sensor 1 nog steeds getriggered is) komt vroeg of laat het magneetje op de kogelomloop langs sensor 2.

8. eenmaal het magneetje langs sensor 2 gaat, wacht de printplaat totdat sensor 2 weer '0' wordt.

9. eenmaal sensor 2 weer '0' wordt (magneetje buiten bereik), dan pas stuurt het printplaatje een '0' naar de CNC controller. M.a.w. nu pas sluit de CNC controller het homing process af.

Lang verhaal kort: het pcb'tje brengt sensor 2 synchroon met sensor 1 zodat altijd op de juiste 'rotatie' naar sensor 2 gekeken wordt.

Het spreekt vanzelf dat hoe kleiner de pitch op je kogelomloop, hoe groter je home nauwkeurigheid. Maar ik ben er wel al achter dat op deze manier ik binnen 0.01mm kan homen (5mm pitch). Een andere manier is om het magneetje die op de kogelomloop zit op grotere afstand van middelpunt te monteren.

Andere problemen ook opgelost:

In het ontwerp heb ik ook meteen een aantal andere problemen aangepakt en opgelost die ik telkens tegenkom als ik een CNC machine aan het ombouwen ben:

1. Niet alle CNC controllers werken met zowel PNP als NPN, of Normally Open, Normally Closed of een mix hiervan (EdingCNC bijvoorbeeld: alle assen moeten zelfde sensor type hebben).

Op dit printplaatje kun je alle 4 de varianten willekeurig aansluiten. Met dipswitches bepaal je vervolgens wat sensor 1 en wat sensor 2 is. Dit laat je toe om alle soorten sensoren te gebruiken die je toevallig nog hebt liggen.

N.B. op dit moment ondersteunt het printplaatje echter wel ALLEEN een output naar de CNC controller die een PNP sensor simuleert (NO of NC kan geconfigureerd worden): m.a.w. er wordt een VDC naar de CNC controller geschakeld en NIET een GND (NPN).

2. Veel controllers die ik op dit forum tegenkom werken op 5V (ipv 24V industrie standaard). Je kunt d.m.v. een jumper selecteren of de printplaat 24V of 5V naar je CNC controller schakelt; dit scheelt weer pielen met relais en optocouplers! 12-24VDC voeding is werl vereist, maar dat heb je sowieso nodig voor je prox sensors.

3. Het printplaatje heeft zijn eigen voeding; het enige wat je hoeft aan te sluiten is je CNC controller alsof het printplaatje een PNP sensor is (12VDC-24VDC minimale voeding). Intern voedt het printplaatje zicht met de 12-24VDC en stuurt hij de voeding door naar sensor 1 en sensor 2. M.a.w. het printplaatje werkt als soort splitter. Je CNC controller weet niet beter dat er een PNP proximity sensor is aangesloten.

4. M.b.v. dipswitch kun je ook instellen dat je maar 1 sensor aansluit, maar juist de kracht wil gebruiken om een NPN sensor naar PNP sensor om te zetten of NO naar NC om te zetten (of vice versa!). Ik ga dit vooral gebruiken voor verschillende tasters die variërende sensors hebben (PNP, NPN, NO, NC)

Ik weet niet of mensen interesse hebben, maar als de printplaten binnen zijn en ik er een aantal gesoldeerd heb, zal ik wat filmpjes maken!

Ik kan me voorstellen dat het nog een beetje een warrig verhaal is, maar als je vragen hebt vuur ze maar af!

het idee van Hugo/Ballegooijen blijft staan, maar ik had moeite om het betrouwbaar werkend te krijgen zonder wat 'intelligentie'.

De setup (zoals beschreven hiervoor):

2 homing sensoren:

1. Sensor 1 conventioneel gemonteerd welke bijvoorbeeld door je bed of door je Z-as kop geactiveerd wordt.

2. De tweede die d.m.v. een magneetje op de kogelomloop geactiveerd wordt.

Het probleem is natuurlijk dat sensor 2 bij iedere rotatie van de kogelomloop geactiveerd wordt en deze puls-trein moet gesynchroniseerd worden met sensor 1 bij homen van de machine.

Ik heb geprobeerd om 2 PNP sensoren in serie en parallel te zetten, maar doordat de machine te snel homed, heeft sensor 2 al teveel pulsen genereerd voordat de machine gestopt is. Afhankelijk van de afstand die gehomed moest worden verschillen het aantal pulsen; m.a.w. zeer inconsequente resultaten.

Ik heb nu een ontwerp gemaakt die pas na triggeren van sensor 1 gaat kijken naar sensor 2. Dit printplaatje sluit je aan op de oorspronkelijk home input van je CNC controller (i.e. Pokeys, Eding, Masso, BoB). Het printplaatje doet al het denk werk en 'fopt' de CNC controller.

Dit is een soort splitter die je direct op je CNC controller aansluit zoals je een PNP proximity sensor zou aansluiten:

Output

Simulatie van PNP NO of NC sensor aangesloten op je CNC controller

Blauw: GND

Bruin: VDC (12-24VDC) (vanuit je CNC controller of aanstuurkast)

Zwart: geschakeld draad/input (instelbaar: 5V of 12-24VDC) aangesloten op je home-input van je CNC controller

Input

2 maal proximity sensors: mogen NPN, PNP, NO of NC zijn, alle gevarieerde mogelijkheden kunnen!

Volgorde van werking

1. je geeft commando om bijvoorbeeld je Z te homen

2. de kop gaat omhoog, sensor1 en 2 zijn (nog) niet getriggered.

3. de kop triggered sensor1: het printplaatje stuurt signaal naar de controller dat de sensor getriggered is

4. de controller zal door deze trigger de kop langzaam omlaag laten gaan om het machine nulpunt te vinden

nu komt het 'intelligente':

5. wanneer de kop laag genoeg is, zal sensor 1 weer 'nul' worden, maar de printplaat blijft een '1' uitsturen, dus blijft de CNC controller laten denken dat hij omlaag moet blijven gaan.

6. pas als sensor 1 nul is geworden, gaat de printplaat naar sensor 2 kijken (ondertussen blijft er een '1' naar de cnc controller gestuurd worden).

7. omdat de kop omlaag blijft gaan (cnc controller denkt dat sensor 1 nog steeds getriggered is) komt vroeg of laat het magneetje op de kogelomloop langs sensor 2.

8. eenmaal het magneetje langs sensor 2 gaat, wacht de printplaat totdat sensor 2 weer '0' wordt.

9. eenmaal sensor 2 weer '0' wordt (magneetje buiten bereik), dan pas stuurt het printplaatje een '0' naar de CNC controller. M.a.w. nu pas sluit de CNC controller het homing process af.

Lang verhaal kort: het pcb'tje brengt sensor 2 synchroon met sensor 1 zodat altijd op de juiste 'rotatie' naar sensor 2 gekeken wordt.

Het spreekt vanzelf dat hoe kleiner de pitch op je kogelomloop, hoe groter je home nauwkeurigheid. Maar ik ben er wel al achter dat op deze manier ik binnen 0.01mm kan homen (5mm pitch). Een andere manier is om het magneetje die op de kogelomloop zit op grotere afstand van middelpunt te monteren.

Andere problemen ook opgelost:

In het ontwerp heb ik ook meteen een aantal andere problemen aangepakt en opgelost die ik telkens tegenkom als ik een CNC machine aan het ombouwen ben:

1. Niet alle CNC controllers werken met zowel PNP als NPN, of Normally Open, Normally Closed of een mix hiervan (EdingCNC bijvoorbeeld: alle assen moeten zelfde sensor type hebben).

Op dit printplaatje kun je alle 4 de varianten willekeurig aansluiten. Met dipswitches bepaal je vervolgens wat sensor 1 en wat sensor 2 is. Dit laat je toe om alle soorten sensoren te gebruiken die je toevallig nog hebt liggen.

N.B. op dit moment ondersteunt het printplaatje echter wel ALLEEN een output naar de CNC controller die een PNP sensor simuleert (NO of NC kan geconfigureerd worden): m.a.w. er wordt een VDC naar de CNC controller geschakeld en NIET een GND (NPN).

2. Veel controllers die ik op dit forum tegenkom werken op 5V (ipv 24V industrie standaard). Je kunt d.m.v. een jumper selecteren of de printplaat 24V of 5V naar je CNC controller schakelt; dit scheelt weer pielen met relais en optocouplers! 12-24VDC voeding is werl vereist, maar dat heb je sowieso nodig voor je prox sensors.

3. Het printplaatje heeft zijn eigen voeding; het enige wat je hoeft aan te sluiten is je CNC controller alsof het printplaatje een PNP sensor is (12VDC-24VDC minimale voeding). Intern voedt het printplaatje zicht met de 12-24VDC en stuurt hij de voeding door naar sensor 1 en sensor 2. M.a.w. het printplaatje werkt als soort splitter. Je CNC controller weet niet beter dat er een PNP proximity sensor is aangesloten.

4. M.b.v. dipswitch kun je ook instellen dat je maar 1 sensor aansluit, maar juist de kracht wil gebruiken om een NPN sensor naar PNP sensor om te zetten of NO naar NC om te zetten (of vice versa!). Ik ga dit vooral gebruiken voor verschillende tasters die variërende sensors hebben (PNP, NPN, NO, NC)

Ik weet niet of mensen interesse hebben, maar als de printplaten binnen zijn en ik er een aantal gesoldeerd heb, zal ik wat filmpjes maken!

Ik kan me voorstellen dat het nog een beetje een warrig verhaal is, maar als je vragen hebt vuur ze maar af!

Re: Proximity sensoren

Je kunt de eerste magneet langer maken, dan heb je geen logica nodig.

There are only 2 limits, the sky and your imagination

Re: Proximity sensoren

Dit is inderdaad een erg mooi idee Ceasar.

Je zou er zelfs nog een kleine verbetering aan toe kunnen voegen: een encoder met C of wel rotatie of wel nulpuls genoemd, of als je servo / hybrid stepper die heeft dan die gebruiken.

Je zou zelfs een goedkope optische rotatie encoder kunnen gebruiken die alleen 1 puls per rotatie geeft.

Wat ik me wel afvraag is wat de toegevoegde waarde voor de Y en Z-as is want die zijn relatief tov het werkstuk, die nul je toch.

Tenzij je de hele week productie draait met vaste klemmen.

Voor de Z/A as vanwege de haaksheid van de brug zou dit heel mooi zijn

Je zou er zelfs nog een kleine verbetering aan toe kunnen voegen: een encoder met C of wel rotatie of wel nulpuls genoemd, of als je servo / hybrid stepper die heeft dan die gebruiken.

Je zou zelfs een goedkope optische rotatie encoder kunnen gebruiken die alleen 1 puls per rotatie geeft.

Wat ik me wel afvraag is wat de toegevoegde waarde voor de Y en Z-as is want die zijn relatief tov het werkstuk, die nul je toch.

Tenzij je de hele week productie draait met vaste klemmen.

Voor de Z/A as vanwege de haaksheid van de brug zou dit heel mooi zijn

Re: Proximity sensoren

Bij snelle home snelheden gaat dat niets uitmaken. Sensor 2 blijft een 'onbekend' aantal rotatie doorschieten waardoor bij terugjoggen/homen niet bekend is bij welke puls de machine weer op 0 staat.

Dit komt omdat de sensoren in serie staan (AND) setup. M.a.w. Sensor 1 kan dan wel '1' zijn omdat deze langer is gemaakt, Sensor 2 gaat 'pulsen' en dus bij eerste beste keer dat sensor 2 weer nul wordt denk de machine dat hij gehomed is.

Een OR setup (sensoren in parallel) werkt niet omdat dan tijdens homen sensor 2 niet altijd op juiste moment uitgelezen wordt.

Vandaar dit ontwerp; het kijkt heel specifiek in een hele specifieke volgorde naar de sensoren en rising en falling van de signalen.

Dit zijn alleen problemen bij hogere home snelheden uiteraard. Als je langzaam homed heb je dit probleem niet.

m.b.t. de encoder, ik denk dat dat best veel werk is, terwijl je nu simpel weg een 2e prox sensor koopt of uit de rommelbak pakt. Encoder moet je weer helemaal gaan uitlezen met verschillende protocollen (sinus, puls, resolver etc).Kjelt schreef: ↑07 jun 2021 08:19 Dit is inderdaad een erg mooi idee Ceasar.

Je zou er zelfs nog een kleine verbetering aan toe kunnen voegen: een encoder met C of wel rotatie of wel nulpuls genoemd, of als je servo / hybrid stepper die heeft dan die gebruiken.

Je zou zelfs een goedkope optische rotatie encoder kunnen gebruiken die alleen 1 puls per rotatie geeft.

Wat ik me wel afvraag is wat de toegevoegde waarde voor de Y en Z-as is want die zijn relatief tov het werkstuk, die nul je toch.

Tenzij je de hele week productie draait met vaste klemmen.

Voor de Z/A as vanwege de haaksheid van de brug zou dit heel mooi zijn

I.p.v. prox switch kun je uiteraard ook een een optiische enkel puls encoder ind aansluiten. Zolang je maar een verbinding kan sluiten tussen gnd en output (NPN setup) of VDC en output (PNP setup). het printplaatje doet de rest.

Ik ga dit vooral gebruiken voor de Z-as; op deze manier hoef ik niet telkens mijn gereedschap lengtes in te meten na uitzetten machine; althans als ik nieuw gereedschap gebruik voor een project. Met een inconsequente Z-homing krijg ik ook inconsequente offset metingen van gereedschap als die niet in sessie ingemeten zijn.

Voor Y en X heb je inderdaad gelijk, hoewel het is een kleine investering en als ik daarmee mijn machine klem kan laten staan zonder telkens te nullen; zou toch fijn zijn!

misschien dat ik nog een PCB ga ontwerpen met alle 3 de assen in 1 mocht daar interesse in zijn.

- hugo stoutjesdijk

- Donateur

- Berichten: 12045

- Lid geworden op: 02 mar 2011 17:04

- Locatie: elst (u)

- Contacteer:

Re: Proximity sensoren

Ik begrijp dat het probleem dus optreed omdat de home snelheid nogal hoog is, en de spil meer dan 1 omwenteling maakt voordat die stil staat.

Deze oplossing was destijds eigenlijk bedacht om het homen van de X-as van de draaibank beter te krijgen, en daar is 0.01 afwijking gelijk 0.02 op de diameter.

Waarom je dit op een freesbank zou willen toepassen, moet je zelf weten. Ik heb nog nooit iemand horen klagen over de nauwkeurigheid van een proxy.

In het verleden was het bij CNC machines heel gebruikelijk dat er een reduceer nok zat een stukje voor het referentie punt, zodat er tijdig op een lagere snelheid overgeschakeld kon worden. Maar daar heeft Eding natuurlijk geen input voor. Dus zul je met een lagere snelheid moeten homen.

Ik overzie zie het geheel niet helemaal, maar heb toch een beetje het gevoel dat er een complexe oplossing is verzonnen voor een probleem wat helemaal niet zo complex is.

Behalve dan het gemak dat je gelijk alle soorten proxy's kunt gebruiken.

Deze oplossing was destijds eigenlijk bedacht om het homen van de X-as van de draaibank beter te krijgen, en daar is 0.01 afwijking gelijk 0.02 op de diameter.

Waarom je dit op een freesbank zou willen toepassen, moet je zelf weten. Ik heb nog nooit iemand horen klagen over de nauwkeurigheid van een proxy.

In het verleden was het bij CNC machines heel gebruikelijk dat er een reduceer nok zat een stukje voor het referentie punt, zodat er tijdig op een lagere snelheid overgeschakeld kon worden. Maar daar heeft Eding natuurlijk geen input voor. Dus zul je met een lagere snelheid moeten homen.

Ik overzie zie het geheel niet helemaal, maar heb toch een beetje het gevoel dat er een complexe oplossing is verzonnen voor een probleem wat helemaal niet zo complex is.

Behalve dan het gemak dat je gelijk alle soorten proxy's kunt gebruiken.

Ik ben voor meer techniek op school, maar dan wel vanaf groep 1 basischool.

Re: Proximity sensoren

Voor x en y as is de nood minder hoog inderdaad,maar voor de Z-as, zoals gezegd wil ik binnen 0.01 herhaal nauwkeurigheid hebben voor mijn ATC. Op deze manier kan ik mijn gereedschap in verschillende sessies over een onbepaalde tijd inmeten en zijn ze t.o.v. elkaar allemaal met dezelfde offset. Dat scheelt een hoop tijd omdat veel gereedschap in dezelfde houder blijft zitten.hugo stoutjesdijk schreef: ↑07 jun 2021 12:54 Ik begrijp dat het probleem dus optreed omdat de home snelheid nogal hoog is, en de spil meer dan 1 omwenteling maakt voordat die stil staat.

Deze oplossing was destijds eigenlijk bedacht om het homen van de X-as van de draaibank beter te krijgen, en daar is 0.01 afwijking gelijk 0.02 op de diameter.

Waarom je dit op een freesbank zou willen toepassen, moet je zelf weten. Ik heb nog nooit iemand horen klagen over de nauwkeurigheid van een proxy.

In het verleden was het bij CNC machines heel gebruikelijk dat er een reduceer nok zat een stukje voor het referentie punt, zodat er tijdig op een lagere snelheid overgeschakeld kon worden. Maar daar heeft Eding natuurlijk geen input voor. Dus zul je met een lagere snelheid moeten homen.

Ik overzie zie het geheel niet helemaal, maar heb toch een beetje het gevoel dat er een complexe oplossing is verzonnen voor een probleem wat helemaal niet zo complex is.

Behalve dan het gemak dat je gelijk alle soorten proxy's kunt gebruiken.

Dit is niet mogelijk als de machine een home inconsistentie heeft van 0.08mm (zoals bij mij het geval).

Ik zal wel wat video's maken als ik de printplaat af heb en verschil laten zien tussen enkel en dubbele sensor, maar ook langzame en snelle homen.

Re: Proximity sensoren

Dat klopt, maar dat kun je oplossen door de pulloff groot genoeg te maken, zodat geen van de sensoren nog actief is!

There are only 2 limits, the sky and your imagination

Re: Proximity sensoren

Ik vind het een slim idee! Ik heb net mijn dubbele Y-as spindels met een 2 traps homing uitgerust. Ik vind dit belangrijk omdat de haaksheid van de brug hier direct van afhangt. Proxies hebben een goede herhaal nauwkeurigheid op de korte termijn heb ik ook gemerkt maar voor de langere termijn, en met variërende voedingsspanning en temperaturen wil ik daar niet op vertrouwen.Caesar schreef: ↑06 jun 2021 23:22 nu komt het 'intelligente':

5. wanneer de kop laag genoeg is, zal sensor 1 weer 'nul' worden, maar de printplaat blijft een '1' uitsturen, dus blijft de CNC controller laten denken dat hij omlaag moet blijven gaan.

6. pas als sensor 1 nul is geworden, gaat de printplaat naar sensor 2 kijken (ondertussen blijft er een '1' naar de cnc controller gestuurd worden).

7. omdat de kop omlaag blijft gaan (cnc controller denkt dat sensor 1 nog steeds getriggered is) komt vroeg of laat het magneetje op de kogelomloop langs sensor 2.

8. eenmaal het magneetje langs sensor 2 gaat, wacht de printplaat totdat sensor 2 weer '0' wordt.

9. eenmaal sensor 2 weer '0' wordt (magneetje buiten bereik), dan pas stuurt het printplaatje een '0' naar de CNC controller. M.a.w. nu pas sluit de CNC controller het homing process af.

Ik heb hetzelfde probleem, bij een homing snelheid van meer dan 12mm/s is de uitloop meer dan 5/6 omwenteling van de spindel wat in mijn geval het maximum is om geen tweede puls te genereren. Op de terugweg loopt de Y-as altijd heel langzaam en heb je van dit probleem geen last meer.

Voorlopig laat ik het zoals het nu is. Het werkt prima en bij de ingestelde 10mm/s duurt het homen maximaal 2 minuten, gemiddeld dus ca. 1 minuut. Hier kan ik wel mee leven denk ik. Maar als ik nog eens een re-design op dit punt doe ga ik Caesar's idee zeker proberen.

Re: Proximity sensoren

Allereerst, ingaande op de feedback van een aantal leden, blijf ik zelf toch problemen hebben met consistent in 'in fase brengen' van sensor 2 bij homen. Een grotere overlap werkt simpelweg niet omdat een and/or setup dat niet ondervangt. Ik heb een lang weekend zitten testen en pielen, maar ik ben toch tot de conclusie gekomen een printplaat met wat 'intelligentie' uit te werken en te produceren. Ik heb deze gelegenheid gebruikt om bijkomende voordelen zoals hiervoor genoemd te integreren.

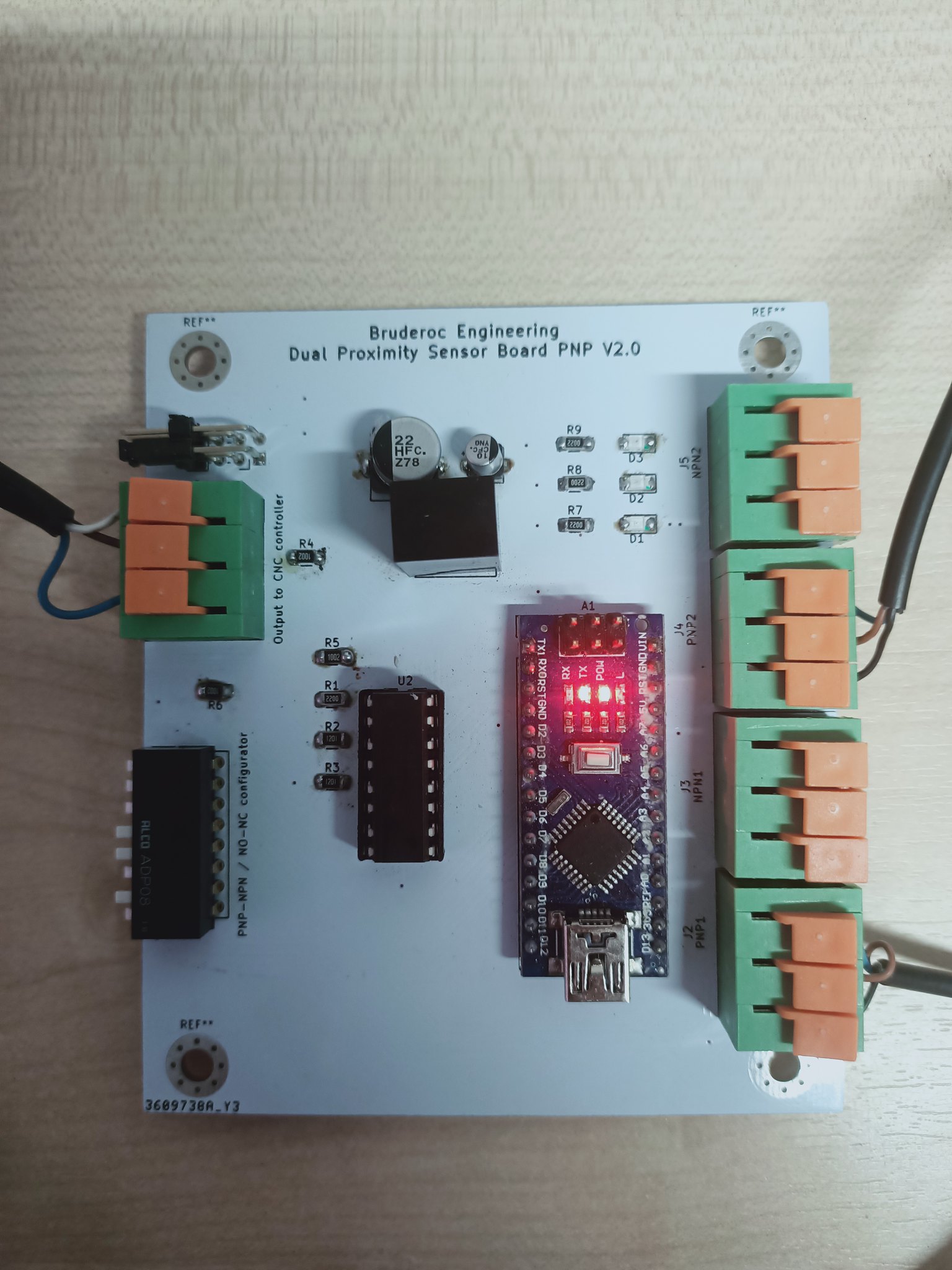

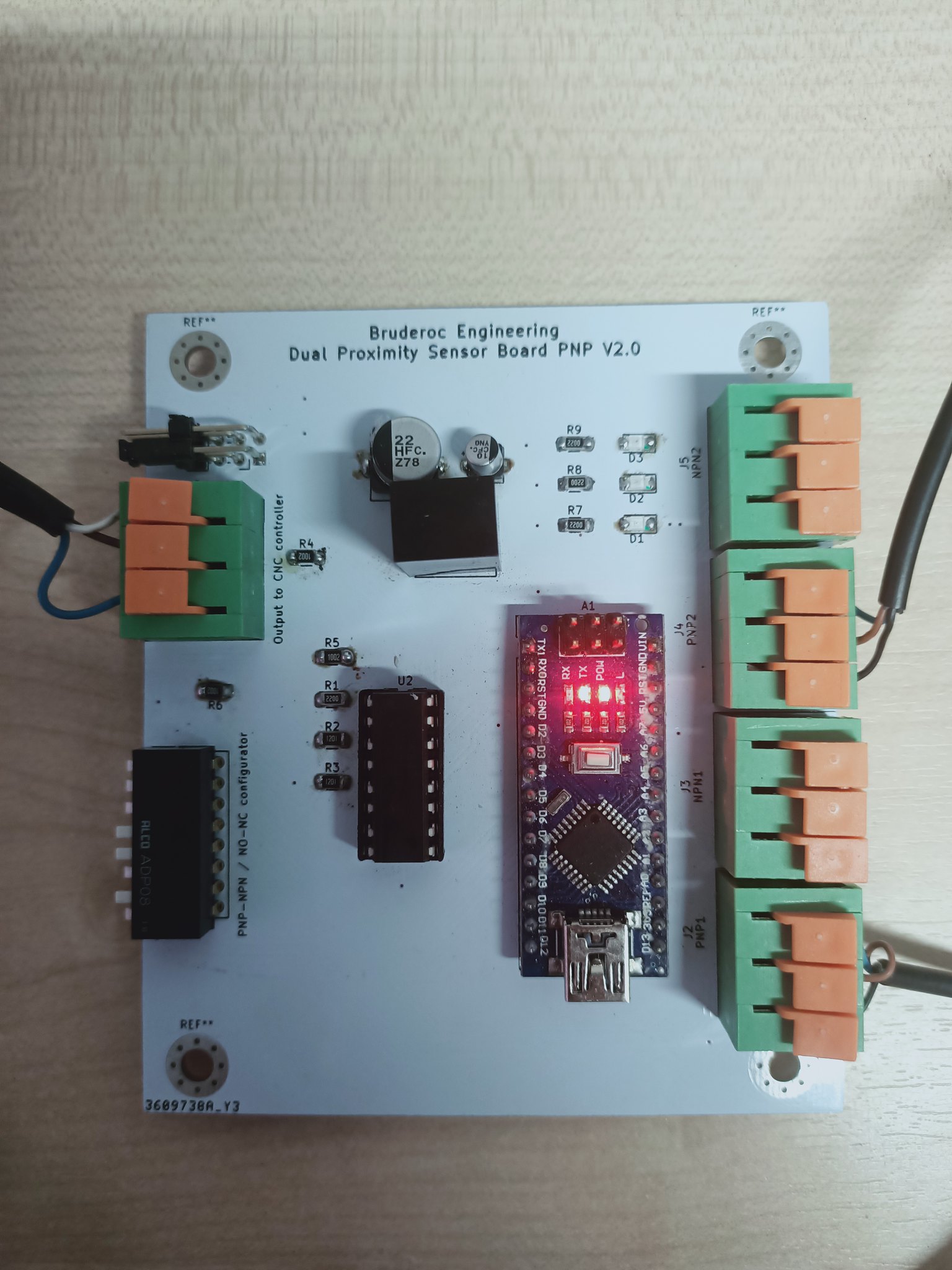

Ik heb eindelijk fotos en een werkend eindproduct!. Video moet ik jullie nog onthouden omdat ik op dit moment in het buitenland zit. Afgelopen weken printplaten ontworpen en laten produceren. Ik heb afgelopen week de code afgeschreven om alle functies te implementeren en in te kunnen stellen m.b.v. dipswitches.

Op basis van ideeen van mede leden hier, wil ik 2 prox sensoren samen laten werken, zonder dat een CNC controller (eding, mach, linux cnc etc etc) dit weet of aangepast moet worden.

Ikzelf zoek hele 'hoge' maar vooral herhaalbare nauwkeurigheid voor de Z-as zodat ik voor mijn ATC gereedschap/frezen in meerdere sessies kan inmeten met mijn hoogtemeter zodat ik een library kan maken die bij verschillende sessies toch consistente lengtes/offsets produceert bij inmeten.

Waarom en hoe veel groter is deze nauwkeurigheid dan?

Er kan een een simpele berekening gemaakt worden, waarvan hierbij een voorbeeld:

Stel:

-prox sensoren hebben meet/schakel nauwkeurigheid van 0.1mm (praktijk beter, maar om een voorbeeld te schetsen)

-sensor 2 is op 25mm van de as/centrum van de kogelomloop bevestigd; m.a.w. sensor 2 meet een puls op radius van 25mm

-Spoed kogelomloop = 5mm

Bij bovenstaande parameters geeft een meet/herhaalnauwkeurigheid van:

Ander voorbeeld:

M.a.w. zelfs als een prox sensor een relatief hoge afwijking heeft in meting, kun je dat dus reduceren in een orde van grote factor 7-30, grotendeels afhankelijk en beïnvloedbaar door spoed van je kogelomloop, maar nog makkelijker te kiezen: de radius waar gemeten wordt. Hoe groter de radius (bijvoorbeeld door een schijfje aanbrengen met aan de buitenzijde een magneetje), hoe nauwkeuriger.

Eigenschappen van dit printplaatje:

-NPN en PNP sensoren willekeurig uit te wisselen; je hebt toevallig hele mooie sensoren liggen die je perse wilt gebruiken

-NO/NC sensoren willekeurig uit te wisselen d.m.v. dipswitch

-NO/NC output naar CNC controller in te stellen d.m.v. dipswitch

-5V en 24V output naar CNC controller te kiezen m.b.v. jumper; lager geprijsde CNC controllers werken op 5V, hogere segment op 24V. Dit scheelt relais/conversie van voltages

-Enkel/dual sensor setup mogelijk, indien je geen 2e sensor wilt hebben, maar je wilt gebruiken maken van de PNP/NPN en/of NO/NC conversie optie. (bijvoorbeeld je CNC controller wilt PNP NO, maar je hebt een NPN NC sensor)

-printplaat werkt volledig op 24V met interne 5V conversie; m.a.w. je hebt alleen de oorspronkelijke 3 aders van je oorspronkelijke homing sensor nodig: gnd, 24V en signal. Geen externe/extra voeding nodig.

-printje werkt tussen 7 & 24VDC, maar meeste prox sensoren hebben 24V nodig

-Opto-coupler gescheiden I/O, echter worden 24V, 5V en Gnd wel gedeeld tussen alle onderdelen.

-Output kan NIET naar GND geschakeld/ingesteld worden; m.a.w. CNC controllers die alleen een NPN sensor aangesloten kunnen hebben, daar moet ik een ander printplaatje voor ontwerpen en laten maken.

Praktijkdoeleindes;

-dual homing sensor setup (zoals hiervoor beschreven) voor hogere herhaal nauwkeurigheid

-gebruik van verschillende sensoren in verschillende configuraties

-combinatie van verschillende touch & hoogte sensoren op 1 ingang van je CNC controller, bijvoorbeeld een hoogtesensor en touchprobe. Vooral handig als ze op verschillende manier werken (NO/NC en NPN/PNP/Schakelaar)

-Voltage conversie van sensoren

-Printplaat kan in cascade gezet worden, zodat je met 2 printplaten 3 ingangen kunt creeeren (bijvoorbeeld 3 verschillende touch/hoogte/probe sensoren)

Ik heb hier wat foto's van het printplaatje, wat je ziet op de verschillende foto's:

-3 ledjes (2 groene & 1 gele): 2 groene geven sensor1/sensor 2 input status aan, geel geeft output status aan.

-4 input connectors voor sensoren: NPN sensor 1, PNP sensor 1, NPN sensor 2, PNP sensor 2; afhankelijk van wat voor sensor/schakelaar je hebt moet je de juiste connector gebruiken

-1 output connector: bedrading/connector vanuit je CNC controller naar dit printplaatje (+24Vdc, gnd, signaal)

-Jumper: 24V of 5V output naar CNC controller. Naar GND is op dit printplaatje niet mogelijk

-8 polige dipswitch:

Praatjes vullen geen gaatjes, maar plaatjes wel (let aub niet op mijn soldeer kunsten/scheef van componenten!, ik zal beter mijn best doen op de resterende printplaten :)):

Een filmpje van het geheel houden jullie van me te goed. Ik zal als ik thuis ben meteen e.e.a. aansluiten en verschil in home-nauwkeurigheid en de andere functies laten zien in een youtube filmpje.

Sensor 1 ('slede' sensor) geactiveerd, output geactiveerd:

Dipswitches ter configuratie:

Ik heb eindelijk fotos en een werkend eindproduct!. Video moet ik jullie nog onthouden omdat ik op dit moment in het buitenland zit. Afgelopen weken printplaten ontworpen en laten produceren. Ik heb afgelopen week de code afgeschreven om alle functies te implementeren en in te kunnen stellen m.b.v. dipswitches.

Op basis van ideeen van mede leden hier, wil ik 2 prox sensoren samen laten werken, zonder dat een CNC controller (eding, mach, linux cnc etc etc) dit weet of aangepast moet worden.

Ikzelf zoek hele 'hoge' maar vooral herhaalbare nauwkeurigheid voor de Z-as zodat ik voor mijn ATC gereedschap/frezen in meerdere sessies kan inmeten met mijn hoogtemeter zodat ik een library kan maken die bij verschillende sessies toch consistente lengtes/offsets produceert bij inmeten.

Waarom en hoe veel groter is deze nauwkeurigheid dan?

Er kan een een simpele berekening gemaakt worden, waarvan hierbij een voorbeeld:

Stel:

-prox sensoren hebben meet/schakel nauwkeurigheid van 0.1mm (praktijk beter, maar om een voorbeeld te schetsen)

-sensor 2 is op 25mm van de as/centrum van de kogelomloop bevestigd; m.a.w. sensor 2 meet een puls op radius van 25mm

-Spoed kogelomloop = 5mm

Bij bovenstaande parameters geeft een meet/herhaalnauwkeurigheid van:

Code: Selecteer alles

Atang (0.1/25) /360 * 5 = 0.003mm

-->(Atang(0.1/25) = hoek bij 0.1mm schakelnauwkeurigheid

--> /360 * 5 : hoek conversie naar spoed naar lineaire verschuiving.

Code: Selecteer alles

schakelnauwkeurigheid = 0.07

spoed 20mm

afstand as: 20mm

Atang (0.07/20) / 360 * 20 = 0.011mm lineaire herhaalnauwkeurigheid.

Eigenschappen van dit printplaatje:

-NPN en PNP sensoren willekeurig uit te wisselen; je hebt toevallig hele mooie sensoren liggen die je perse wilt gebruiken

-NO/NC sensoren willekeurig uit te wisselen d.m.v. dipswitch

-NO/NC output naar CNC controller in te stellen d.m.v. dipswitch

-5V en 24V output naar CNC controller te kiezen m.b.v. jumper; lager geprijsde CNC controllers werken op 5V, hogere segment op 24V. Dit scheelt relais/conversie van voltages

-Enkel/dual sensor setup mogelijk, indien je geen 2e sensor wilt hebben, maar je wilt gebruiken maken van de PNP/NPN en/of NO/NC conversie optie. (bijvoorbeeld je CNC controller wilt PNP NO, maar je hebt een NPN NC sensor)

-printplaat werkt volledig op 24V met interne 5V conversie; m.a.w. je hebt alleen de oorspronkelijke 3 aders van je oorspronkelijke homing sensor nodig: gnd, 24V en signal. Geen externe/extra voeding nodig.

-printje werkt tussen 7 & 24VDC, maar meeste prox sensoren hebben 24V nodig

-Opto-coupler gescheiden I/O, echter worden 24V, 5V en Gnd wel gedeeld tussen alle onderdelen.

-Output kan NIET naar GND geschakeld/ingesteld worden; m.a.w. CNC controllers die alleen een NPN sensor aangesloten kunnen hebben, daar moet ik een ander printplaatje voor ontwerpen en laten maken.

Praktijkdoeleindes;

-dual homing sensor setup (zoals hiervoor beschreven) voor hogere herhaal nauwkeurigheid

-gebruik van verschillende sensoren in verschillende configuraties

-combinatie van verschillende touch & hoogte sensoren op 1 ingang van je CNC controller, bijvoorbeeld een hoogtesensor en touchprobe. Vooral handig als ze op verschillende manier werken (NO/NC en NPN/PNP/Schakelaar)

-Voltage conversie van sensoren

-Printplaat kan in cascade gezet worden, zodat je met 2 printplaten 3 ingangen kunt creeeren (bijvoorbeeld 3 verschillende touch/hoogte/probe sensoren)

Ik heb hier wat foto's van het printplaatje, wat je ziet op de verschillende foto's:

-3 ledjes (2 groene & 1 gele): 2 groene geven sensor1/sensor 2 input status aan, geel geeft output status aan.

-4 input connectors voor sensoren: NPN sensor 1, PNP sensor 1, NPN sensor 2, PNP sensor 2; afhankelijk van wat voor sensor/schakelaar je hebt moet je de juiste connector gebruiken

-1 output connector: bedrading/connector vanuit je CNC controller naar dit printplaatje (+24Vdc, gnd, signaal)

-Jumper: 24V of 5V output naar CNC controller. Naar GND is op dit printplaatje niet mogelijk

-8 polige dipswitch:

Code: Selecteer alles

Switch 1: Sensor 1 = NO of NC

Switch 2: Sensor 2 = NO of NC

Switch 3: Output naar CNC controller: NO of NC

Switch 4: Single of Dual sensor setup: in Single wordt sensor 2 als 2e 'domme' input gebruikt:

-sensor 2 niet aansluiten is dus alleen sensor 1 gebruiken voor homen

-sensor 2 wel aansluiten: 'OR'-gate setup: bijvoorbeeld touch/probe setup; een of beide sensoren tegelijk aan = output signaal

Switch 5 & 6: configuratie voor Sensor 1 zijnde NPN of PNP

Switch 7 & 8: configuratie voor Sensor 2 zijnde NPN of PNP

Een filmpje van het geheel houden jullie van me te goed. Ik zal als ik thuis ben meteen e.e.a. aansluiten en verschil in home-nauwkeurigheid en de andere functies laten zien in een youtube filmpje.

Sensor 1 ('slede' sensor) geactiveerd, output geactiveerd:

Dipswitches ter configuratie:

Re: Proximity sensoren

Exact homen van een z as binnen 0,01 voor de lengte van gereedschap? Je houdt er dan wel rekening mee dat je houder/spindelneus etc groeit bij een variërende temperatuur van de spindel?

Mijn ervaring met een 50k rpm machine is dat wanneer je een tool op 40krpm wil gebruiken dat je de spindel moet opwarmen op dat toerental en wel zo lang dat de temperatuur niet meer stijgt. Dan meet je je frees in. Dit doe je voor iedere frees op het gewenste toerental. Doe je dit niet, heb je zo 0,01mm of meer te pakken aan lengteverschil.

Dan nog een vraag over de homing van een dubbele motor op 1 as. Wat is er in jullie ogen mis met 2 motoren parallel op 1 uitgang en een mechanische verbinding dmv een snaar tussen en een mechanisch instelbare correctie tussen beide assen voor het haaks stellen van de brug? Ik zie deze oplossing met 4 sensoren voor 1 as persoonlijk als overdadig complex.

Mijn ervaring met een 50k rpm machine is dat wanneer je een tool op 40krpm wil gebruiken dat je de spindel moet opwarmen op dat toerental en wel zo lang dat de temperatuur niet meer stijgt. Dan meet je je frees in. Dit doe je voor iedere frees op het gewenste toerental. Doe je dit niet, heb je zo 0,01mm of meer te pakken aan lengteverschil.

Dan nog een vraag over de homing van een dubbele motor op 1 as. Wat is er in jullie ogen mis met 2 motoren parallel op 1 uitgang en een mechanische verbinding dmv een snaar tussen en een mechanisch instelbare correctie tussen beide assen voor het haaks stellen van de brug? Ik zie deze oplossing met 4 sensoren voor 1 as persoonlijk als overdadig complex.

- P1-Engineering

- Donateur

- Berichten: 435

- Lid geworden op: 27 aug 2019 23:28

- Locatie: Haarlem

Re: Proximity sensoren

Lijkt mij zeker interessant als het werkt zoals beschreven.

Ik heb hetzelfde, dat ik na elke opstart al het ATC gereedschap opnieuw moet inmeten. Zou mooi zijn als dit niet meer een vereiste is.

Nu laat ik vanuit huis de machine alvast homen en de spindel warmdraaien om vervolgens de tools voor de klus opnieuw in te meten. Planning voor als de ATC straks volledig werkt om het automatisch inmeten van alle gereedschappen aan het eind van de warm up macro uit te laten voeren. Tegen de tijd dat ik dan in de werkplaats ben is alles klaar voor de start.

Ik heb hetzelfde, dat ik na elke opstart al het ATC gereedschap opnieuw moet inmeten. Zou mooi zijn als dit niet meer een vereiste is.

Nu laat ik vanuit huis de machine alvast homen en de spindel warmdraaien om vervolgens de tools voor de klus opnieuw in te meten. Planning voor als de ATC straks volledig werkt om het automatisch inmeten van alle gereedschappen aan het eind van de warm up macro uit te laten voeren. Tegen de tijd dat ik dan in de werkplaats ben is alles klaar voor de start.

Re: Proximity sensoren

Werkplaats verwarming op afstand is gemakkelijk En je hebt toch een watergekoelde spindel? Verwarm het water en maak een gesloten behuizing voor de tools om de boel op bedrijfstemperatuur te krijgen en te houden?

Er bestaan nauwkeurige sensoren die binnen de 0,002 herhalingsnauwkeurig zijn.

Er bestaan nauwkeurige sensoren die binnen de 0,002 herhalingsnauwkeurig zijn.

Re: Proximity sensoren

Serum,

ik begrijp je punt helemaal, het is ieder voor zich of het voor je machine nuttig kan zijn. Ik ben er gewoon achter gekomen dat ik te grote afwijkingen krijg bij verschillende meetsessies. Ook bij vast lopen van de machine en dus opnieuw homen en terug te kunnen gaan naar mijn werkstuk vind ik dit handig.

Het najagen van 0.001/0.01mm is altijd een goede discussie waard en ik ben het helemaal met je eens dat dit toleranties zijn waar temperatuur een significante invloed heeft.

Echter in mijn huidige situatie wijkt het gerust 0.07-0.1mm af en dat is echt simpelweg veel te veel voor gereedschap inmeten.

Absolute nauwkeurigheid najagen is inderdaad moeilijk, maar relatieve nauwkeurigheid is eigenlijk heel makkelijk; stel ik meet al mijn gereedschap in met een koude spindel, dan t.o.v. elkaar is de offset hetzelfde (daar gelaten dat sommige frezen langer/korter zijn).

Ik geloof best dat er proximity sensoren zijn die een nauwkeurigheid hebben van 0.002mm, maar wat kosten die?

een van de redenen voor deze oplossing is dat ik een hoogte sensor heb op basis van een prox sensor; die sensor is PNP NO. Mijn touchprobe is NPN, NC; EdingCNC heeft maar 1 probe ingang, dus niet zo makkelijk in serie/parallel aan te sluiten op de ingang.

Ik heb gekeken om de prox sensor in de hoogte sensor te vervangen; kosten: 90 euro om de NPN NC versie ervan te kopen. Deze heeft inderdaad wel een herhaalnauwkeurigheid van +/- 0.01 - 0.005mm.

En daarom heb ik d.m.v. dit printje meerdere problemen in 1 klap opgelost.

Ik begrijp dat het niet voor iedereen is, maar het is een relatief makkelijk manier om 'Just a bunch of sensors' aan te kunnen sluiten en met goedkope ebay sensoren toch hele nauwkeurige resultaten te kunnen behalen.

Inmiddels heb ik een aantal machines gebouwd en telkens irriteert het me dat ik neit gewoon 'even' sensoren kan aansluiten die ik heb liggen. Altijd met relais/chinese Opto-printjes etc omzetten van voltages, doorlussen met draadjes. Helemaal als je met meerdere probes/touch sensors gaat werken. Ik was op zoek om gewoon 3 draadjes aan te kunnen sluiten zonder solderen etc etc; printje instellen en doet zijn werk.

Ik zal een filmpje maken volgende week als ik thuis ben, met natuurlijk wat poupitasters als meetgereedschap, misschien wordt eht dan duidelijker. Ongetwijfeld dat niet iedereen het voordeel ervan ziet, maar ik vind het zonde dat mijn machine op 0.01mm nauwkeurig kan frezen, maar ik kan niet eens nauwkeurig de hoogte homen en dus volle potentie van ATC gebruiken.

ik begrijp je punt helemaal, het is ieder voor zich of het voor je machine nuttig kan zijn. Ik ben er gewoon achter gekomen dat ik te grote afwijkingen krijg bij verschillende meetsessies. Ook bij vast lopen van de machine en dus opnieuw homen en terug te kunnen gaan naar mijn werkstuk vind ik dit handig.

Het najagen van 0.001/0.01mm is altijd een goede discussie waard en ik ben het helemaal met je eens dat dit toleranties zijn waar temperatuur een significante invloed heeft.

Echter in mijn huidige situatie wijkt het gerust 0.07-0.1mm af en dat is echt simpelweg veel te veel voor gereedschap inmeten.

Absolute nauwkeurigheid najagen is inderdaad moeilijk, maar relatieve nauwkeurigheid is eigenlijk heel makkelijk; stel ik meet al mijn gereedschap in met een koude spindel, dan t.o.v. elkaar is de offset hetzelfde (daar gelaten dat sommige frezen langer/korter zijn).

Ik geloof best dat er proximity sensoren zijn die een nauwkeurigheid hebben van 0.002mm, maar wat kosten die?

een van de redenen voor deze oplossing is dat ik een hoogte sensor heb op basis van een prox sensor; die sensor is PNP NO. Mijn touchprobe is NPN, NC; EdingCNC heeft maar 1 probe ingang, dus niet zo makkelijk in serie/parallel aan te sluiten op de ingang.

Ik heb gekeken om de prox sensor in de hoogte sensor te vervangen; kosten: 90 euro om de NPN NC versie ervan te kopen. Deze heeft inderdaad wel een herhaalnauwkeurigheid van +/- 0.01 - 0.005mm.

En daarom heb ik d.m.v. dit printje meerdere problemen in 1 klap opgelost.

Ik begrijp dat het niet voor iedereen is, maar het is een relatief makkelijk manier om 'Just a bunch of sensors' aan te kunnen sluiten en met goedkope ebay sensoren toch hele nauwkeurige resultaten te kunnen behalen.

Inmiddels heb ik een aantal machines gebouwd en telkens irriteert het me dat ik neit gewoon 'even' sensoren kan aansluiten die ik heb liggen. Altijd met relais/chinese Opto-printjes etc omzetten van voltages, doorlussen met draadjes. Helemaal als je met meerdere probes/touch sensors gaat werken. Ik was op zoek om gewoon 3 draadjes aan te kunnen sluiten zonder solderen etc etc; printje instellen en doet zijn werk.

Ik zal een filmpje maken volgende week als ik thuis ben, met natuurlijk wat poupitasters als meetgereedschap, misschien wordt eht dan duidelijker. Ongetwijfeld dat niet iedereen het voordeel ervan ziet, maar ik vind het zonde dat mijn machine op 0.01mm nauwkeurig kan frezen, maar ik kan niet eens nauwkeurig de hoogte homen en dus volle potentie van ATC gebruiken.