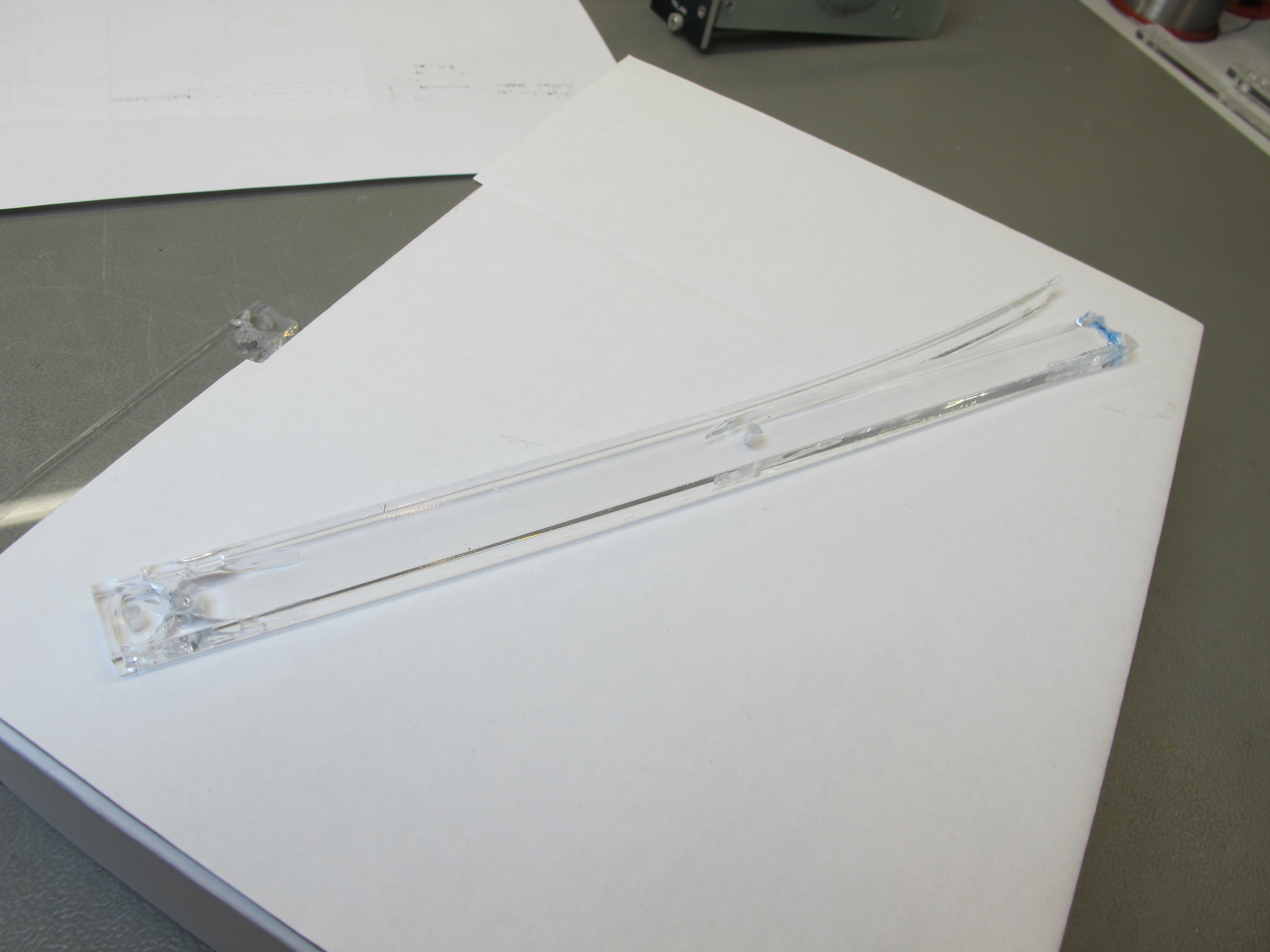

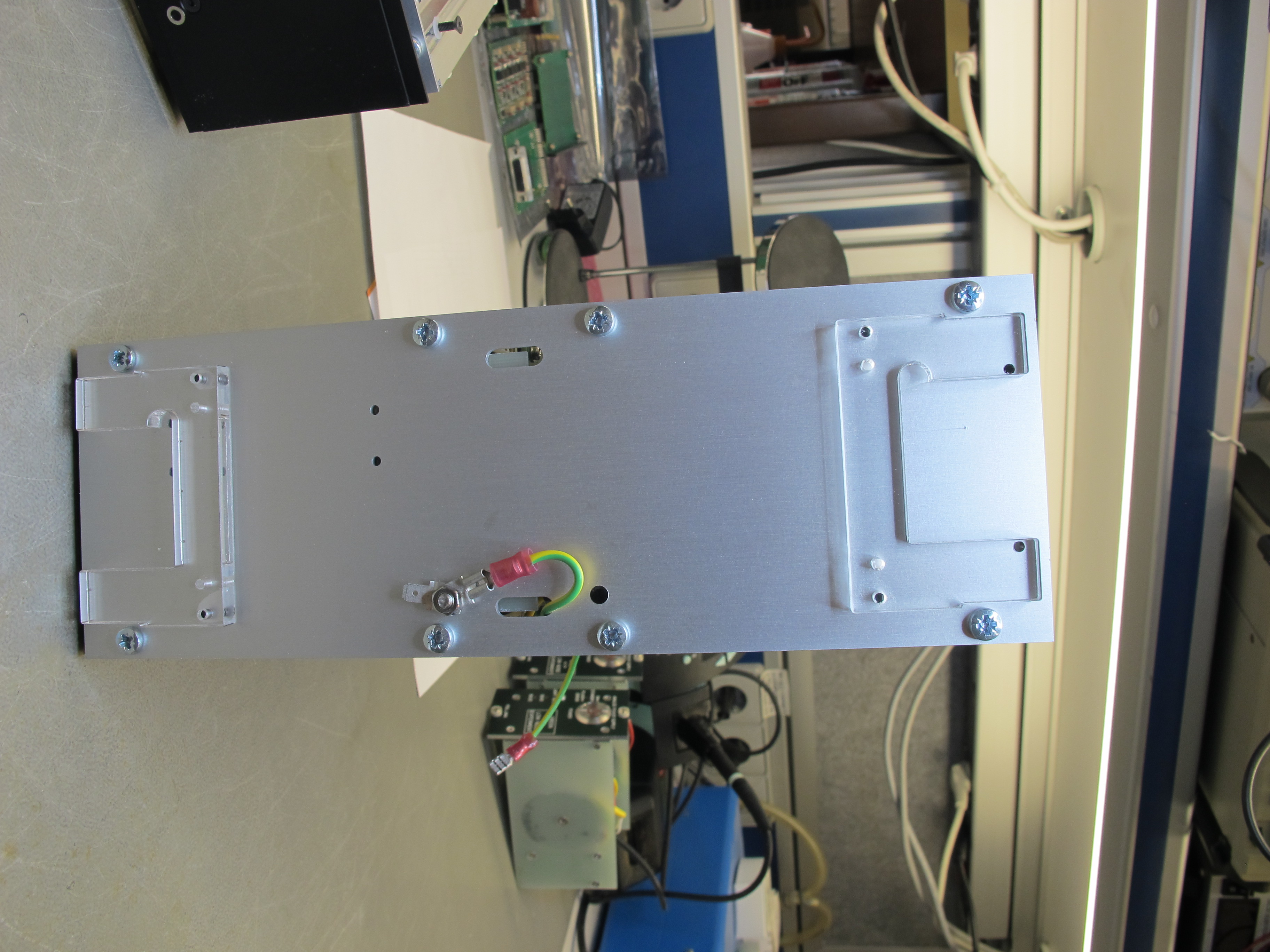

Het gaat om een lasergesneden plexiglas afstandsstrip van 6mm dik die gemonteerd is tegen een elektronica-rekje. Daar tegenaan wordt de beplating van de kast vastgeschroefd.

Hieronder zie je zo'n proto en de wijze van monteren aan het rekje.

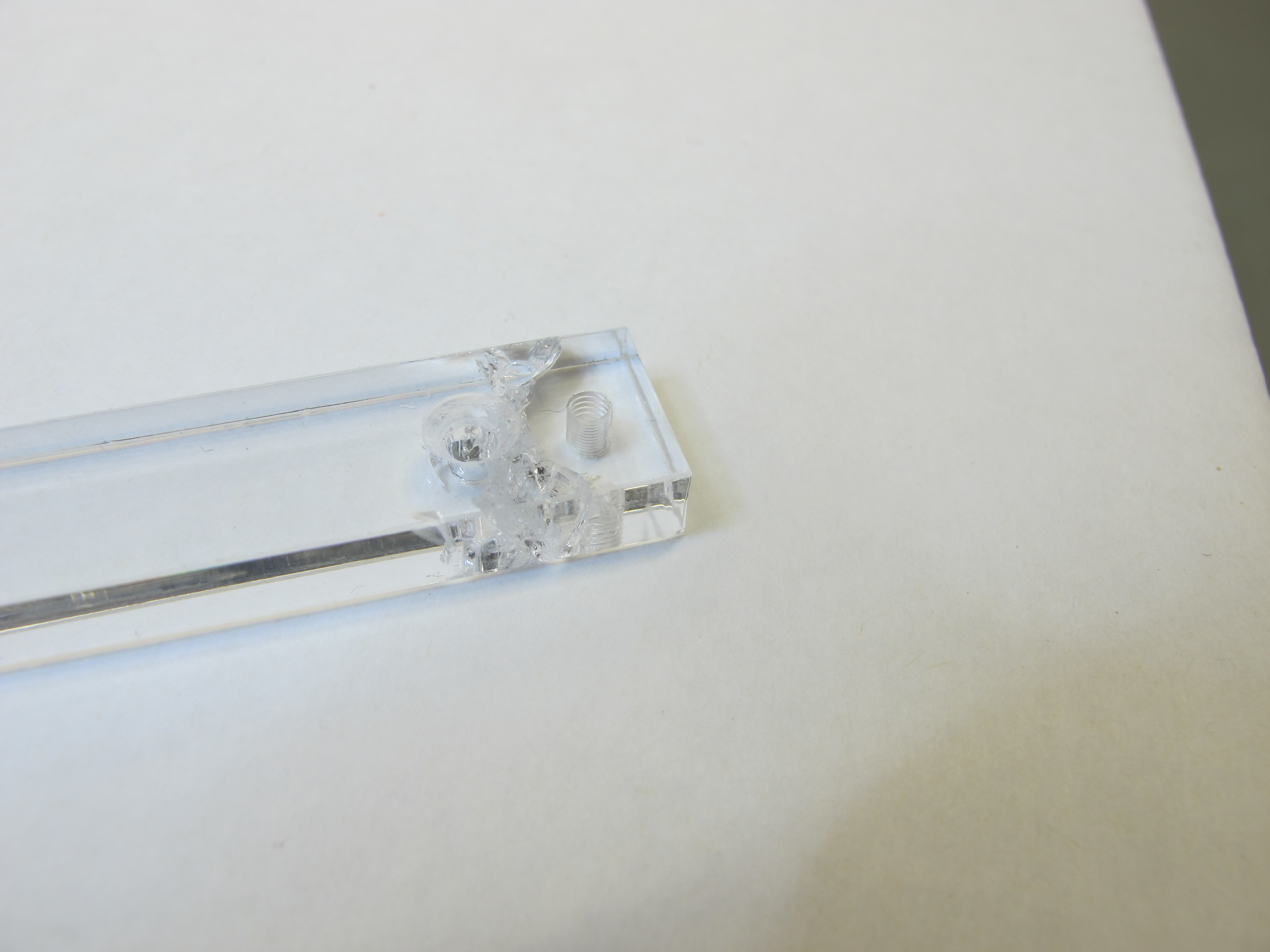

De nylon onderlegring dient om het hoogteverschil in het alu profiel op te vangen.

Het M3 plvz schroefje wordt handvast gedraaid (en ja, dan wordt de strip zichtbaar een beetje belast op buiging), en de schroefdraadverbinding geborgd met een drupje Loctite 243.

Bij de eerste prototypes, zo'n 4 of 5 maanden geleden, hebben we 3 rekjes voorzien van deze strips en beplating, en ze zijn regelmatig uit en in elkaar geweest zonder enig probleem.

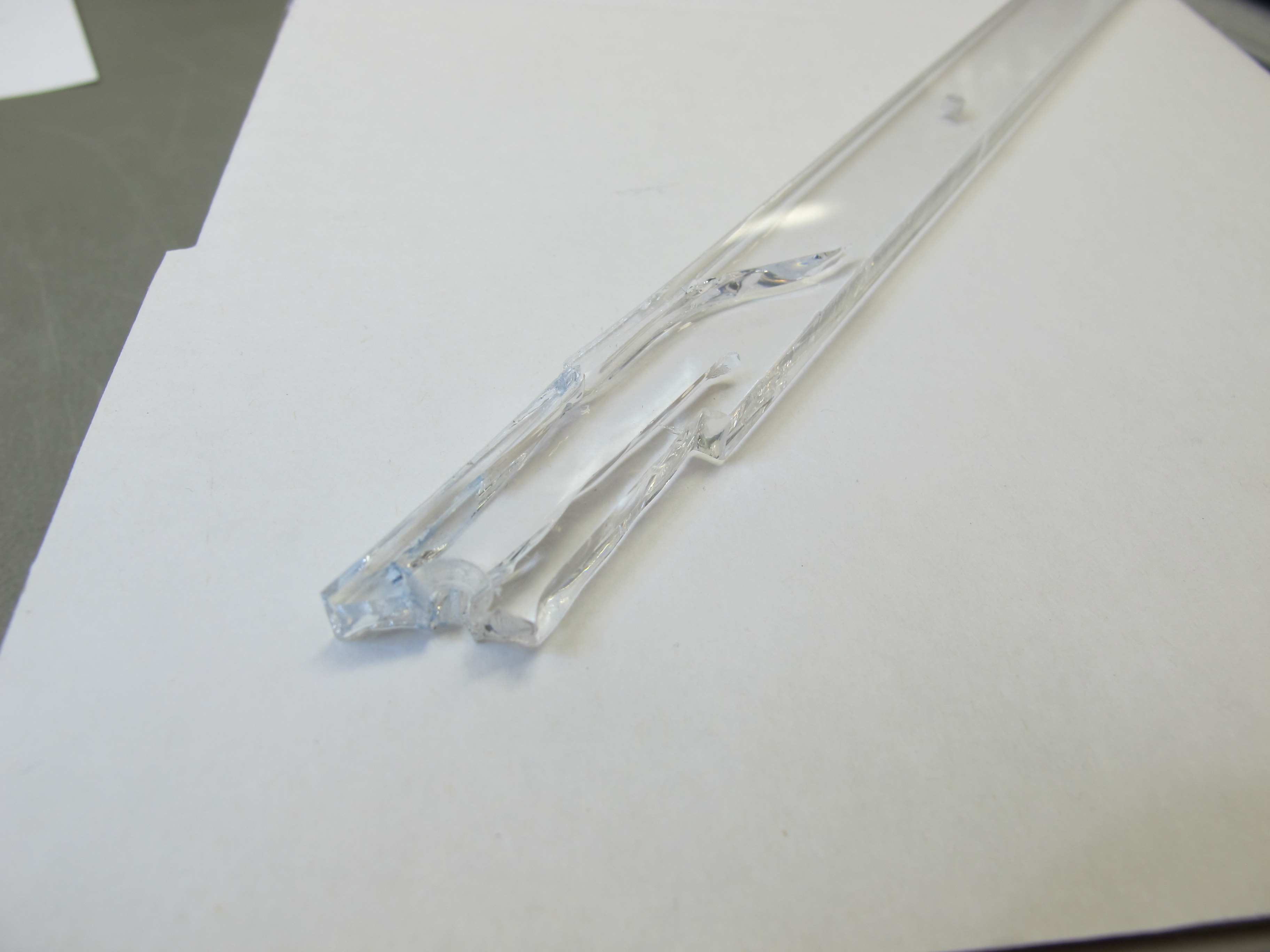

Nu hebben we uit een andere plaat een nieuwe batch strips gesneden, en zonder uitzondering barsten of splijten de strips ter plaatse van de bevestiging aan het rekje. De beplating zit er dan nog niet tegenaan. Dat barsten gebeurt niet direct, er gaan een paar dagen overheen.

De manier waarop sommige strips zijn gespleten (vingervormig in de breedte), lijkt te suggereren dat er in de strip zelf al allerlei spanningen zitten die niet het directe gevolg zijn van het vastschroeven. Maar misschien zien we dat verkeerd.

Er zijn duidelijk allerlei dingen die beter zouden kunnen aan de constructie. De manier van bevestigen, de materiaalkeus enz. Maar de vraag is vooral: wat is er anders aan de nieuwe batch waardoor de strips nu uit elkaar springen?

Ter vergelijking de U-vormige afstandsstrips voor de zijwanden; deze zijn uit dezelfde plaat gesneden als de defecte, en geven tot op heden geen problemen:

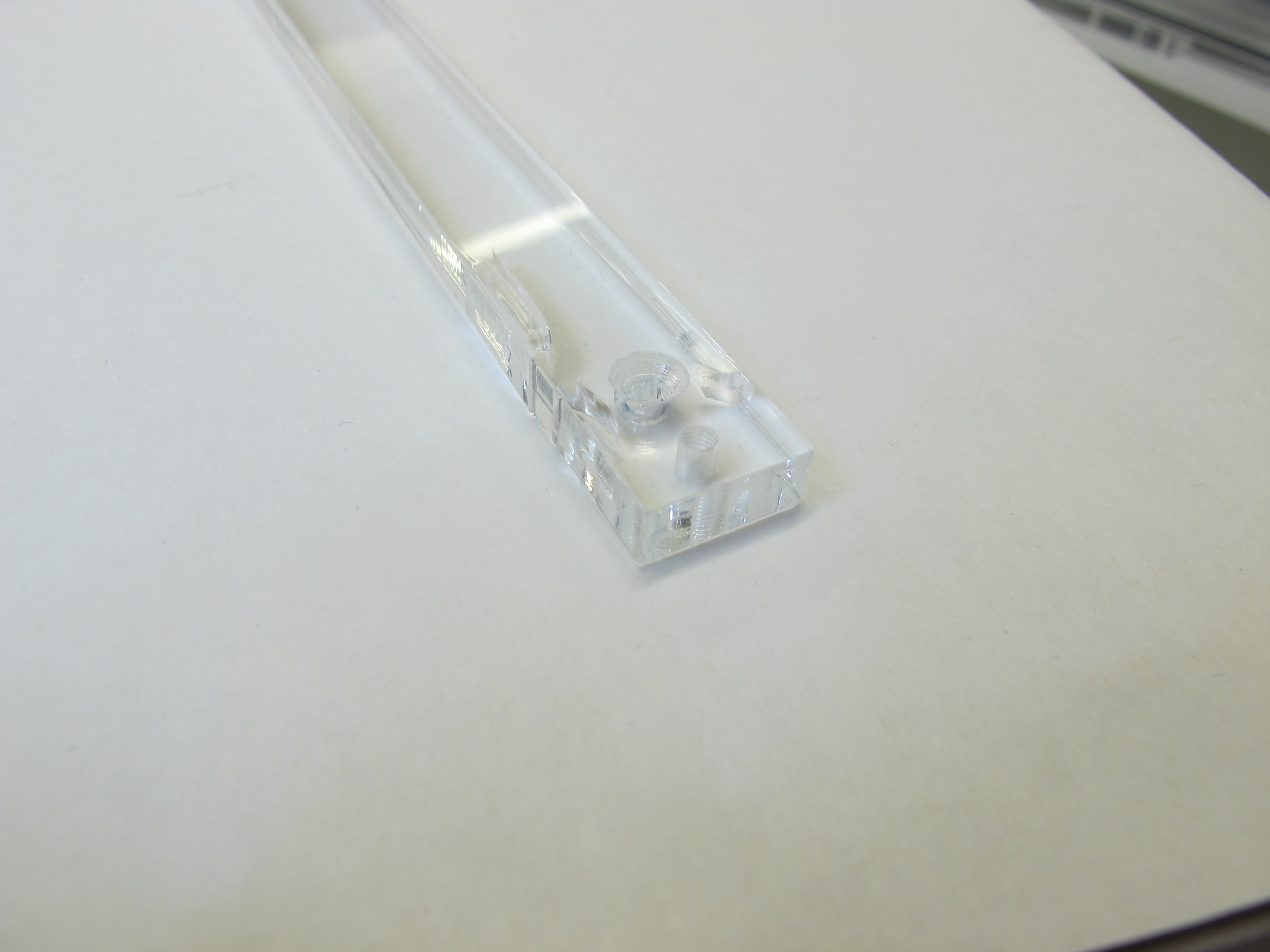

Mijn instrumentmaker-collega heeft een aantal ongebruikte strips uit deze batch gedurende een uur of 20 uitgegloeid in de oven op, ik meen, 105 graden Celsius. Als je ze onder gepolariseerd licht bekijkt met ernaast een defecte strip, zie je duidelijk de spanning (wit oplichtende delen) in de defecte.

In afwachting van wat er gedurende het weekend gaat gebeuren, heb ik afgelopen vrijdag op 2 rekjes aan beide zijden telkens een gegloeide en een onbehandelde strip gezet. De schroefverbinding is nu net vast genoeg aangetrokken zodat het uiteinde van de strip vlak aanligt op het alu profiel.

Als je de strips onder de juiste hoek belicht, zie je dat er (naast de ribbeltjes van het lasersnijden) in de onbehandelde strip (achterkant) kleine haarscheurtjes lijken te zitten. In de gegloeide strip (voorkant) zie je dat niet.

Zijn er mensen met ervaring in de materie die iets kunnen zeggen over waarom de strips nu scheuren, en de vorige batch niet?