Nu zijn er in china genoeg kleine machines te koop voor erg weinig geld. Daar zitten alleen een hoop nadelen aan waardoor het niet meer dan speelgoed is. Er valt genoeg te upgraden maar kan worden de kosten weer vele malen hoger en heeft het geen zin om zo'n kant en klare machine met bijbehorende beperkingen te kopen. Aangezien het 3D tekenen ook steeds beter gaat, en het toch winter is, heb ik zelf wat bedacht. Een "goedkope" maar toch nauwkeurige machine te bouwen waarmee ook aluminium te frezen moet zijn is een leuke uitdaging. Of het gaat werken weet ik nog niet maar aangezien het een eigen ontwerp is kan er altijd wat aangepast worden.

Het globale idee: Frame van aluminium profiel voor de stijfheid met MDF platen voor demping (massa en trilling absorptie). Simpele schroeven met vertraagde motoren voor maximale kracht gezien het budget. Lineaire geleiders moest wel aangezien er geen andere compacte oplossingen waren die een goede kwaliteit oplevert.

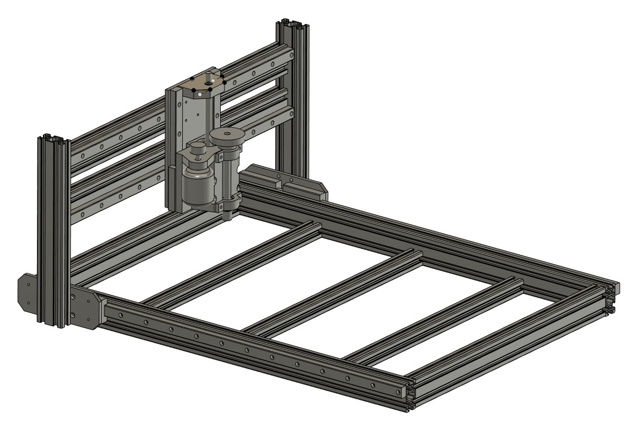

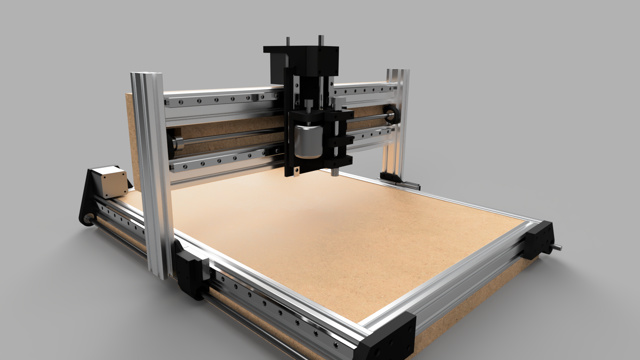

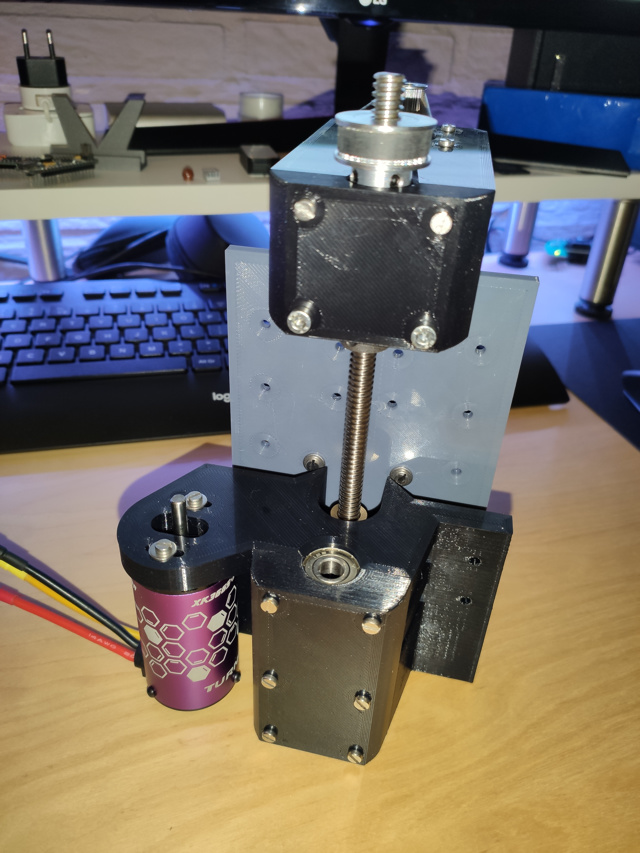

Dit was een eerste ruwe opzet. Het formaat beviel me wel (gaat vooral om het frezen van steuntjes en kleinere onderdelen) en qua werkgebied wou ik minimaal 300x400mm hebben. Dit frame is 600x440mm wat mooi compact is (zelfde oppervlakte als de printer ongeveer). Als frees motor heb ik het idee om een RC motor te nemen met heli regelaar voor een stabiel toerental. Zo heb ik erg veel keuze qua motoren en door een variabele overbrenging kan ik een laag toeren draaien met koppel, voor metaal, en een hoog toerental voor het frezen van printplaten. De frees kop zelf wordt een ER11 kop met 8mm as in 3 stuks 608 lagers. Dit is compact en goedkoop. Om trillingen te dempen zit er een holte onderin de houder welke opgevuld gaat worden met stukjes lood gegoten in epoxy zodat dit massa heeft en trillingen dempt. Hopelijk zorgt dat voor een strak resultaat.

Met fusion ging het steeds beter en dat levert mooie plaatjes op :)

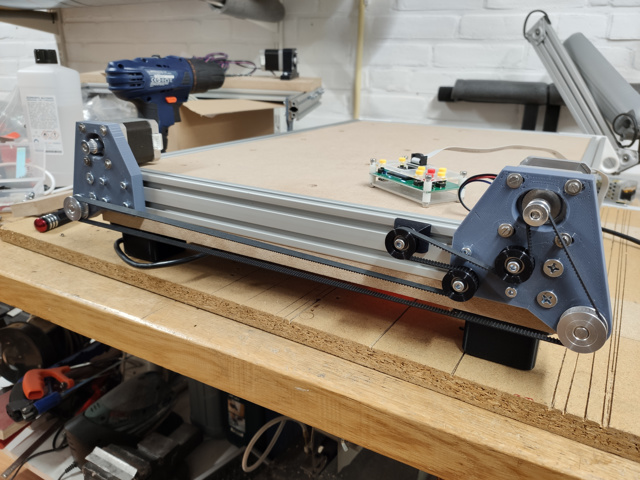

Ook zijn er reeds wat delen geprint en getest al kom ik zonder geleiders niet heel ver.....

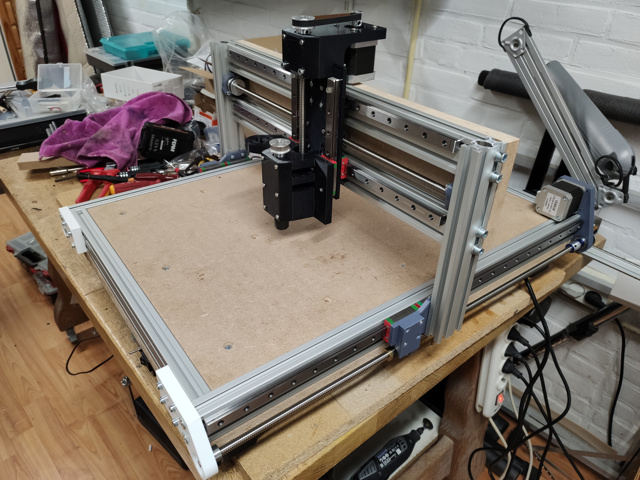

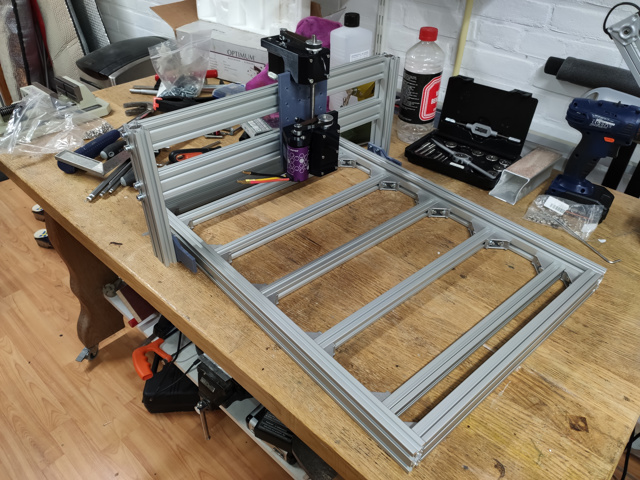

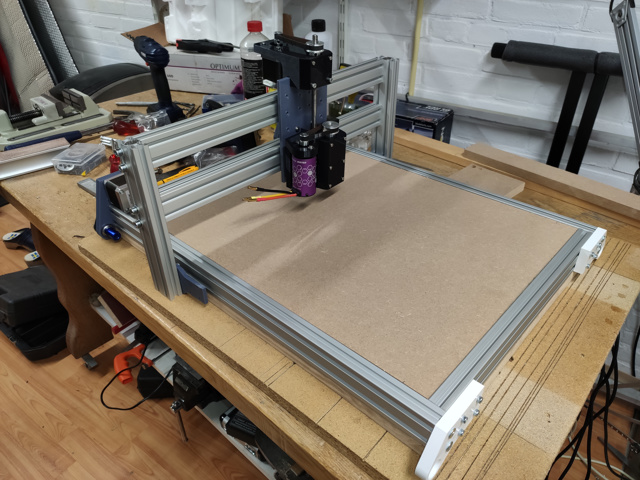

Momenteel heb ik het profiel op de werkbank liggen en ben ik bezig om het frame te bouwen. Als dat er ligt is het een wachten op de geleiders en assen zodat de machine echt gebouwd kan worden. Tot die tijd is het hopen dat het ontwerp klopt en dat de assen star genoeg zijn voor een nauwkeurig resultaat. In CAD lijkt het werkgebied 350mm bij 450mm te worden wat voldoende is. De Z marge (tussen het bed en de kop) is meer dan 60mm (de slag van de kop is 90mm) wat prima bruikbaar is. Snel wordt hij niet, maar dat hoeft ook niet. Als ik 30mm/s haal is dat prima. De motoren zijn 1.8 graad/stap NMEA 17 (47mm) motoren met een 16T pully. De assen hebben een 36T pully. De assen hebben een pitch van 2mm waardoor dit met 1/4 micro steps op 900 stappen per mm uit komt. Dat is nauwkeurig genoeg ;) Met maximaal 30k steps/s zou dat iets meer dan 30 mm/s zijn. Met alleen hele stappen vindt ik de motoren niet lekker draaien op langzame snelheden nog al zou dat qua nauwkeurigheid wel kunnen. De snelheid zou dan tot 120mm/s kunnen in theorie, maar dat is veel te snel.

Qua aansturing van de assen heb ik gekozen voor schroeven met 2mm pitch. Riemen direct zouden te weinig koppel en nauwkeurigheid opleveren. De goedkope schroeven hebben 1 groot nadeel: Backlash. Om dit te voorkomen gebruik ik anti backlash moeren met een veerspanning van 20N. Dit is niet heel veel maar meer spanning geeft erg veel weerstand. Ik heb ook veren voor 40N liggen, dat kan later altijd nog. Om te zorgen dat de motoren het makkelijk hebben, en voor meer nauwkeurigheid, heb ik voor een overbrenging van 1:2.25 gekozen. Dit leverde ook een mooie constructie op. Wat ik nog ga proberen te veranderen is om 1 Y as motor te gebruiken waarbij 1 riem beide assen tegelijk aanstuurt. Zo blijven deze altijd perfect synchroon. De elektronica heeft straks 1 driver voor 2 motoren, wat werkt maar niet perfect is. Ik denk dat ze wel synchroon blijven want met 2 motor kan je ook een stap missen, en dan is het onderwerp ook mislukt. Kwestie van je grenzen kennen lijkt me. Wellicht de 2 motoren en assen via 1 riem verbinden? Heeft dat voordelen tov 1 motor?

En toen was het alu profiel binnen :) Past aardig in elkaar, niet 100% zuiver. Of dat een probleem is zien we later wel. Het voelt als een erg sterk frame.

De MDF platen zijn ook op maat gemaakt en de bodem plaat is vastgezet. Voelt lekker zwaar en degelijk al (frame bodem weegt 9kg).

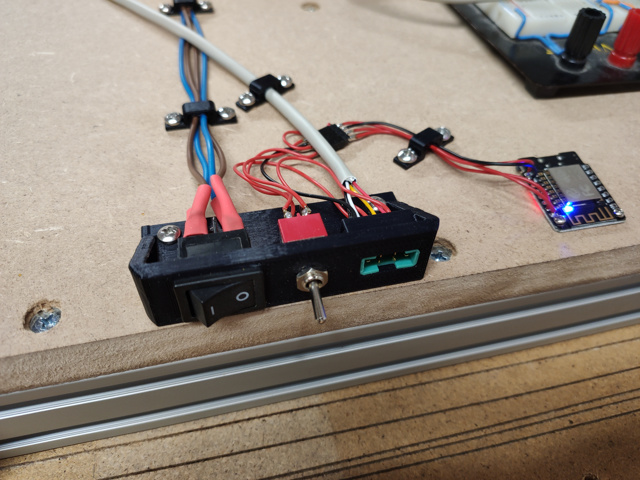

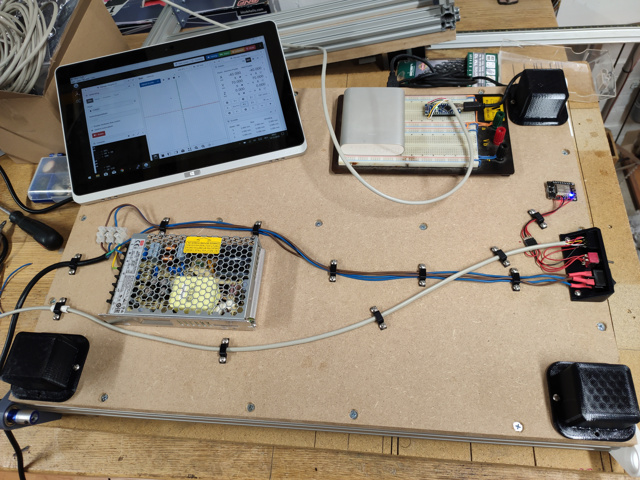

Bij gebrek aan bouwmateriaal heb ik eens software getest. Ik wil graag draadloos verbinden (ESP8266 seriele wifi bridge) en heb een virtuele comport driver gebruikt zodat alle software welke normaal een usb kabel gebruik nu ook werkt. Alleen CNCjs werkte niet mee. Deze werkt nu ook want bij CNCjs kan je blijkbaar extra poorten configureren welke niet automatisch gevonden worden. Inmiddels heb ik nu genoeg software welke draadloos werkt. Het leuke is dat je zelfs op meerdere machines tegelijk de software aan kan hebben staan :) Geen goed idee, maar het werkt.

Het "controle paneel" zit er ook op. Aan / uit voor de controller, wifi modus schakelaar en seriële connector voor een offline controller.

En alles even testen. Wifi heeft 3 standen: Uit, alleen lezen of lezen en schrijven naar de controller. Als er een offline controller aan zit kan wifi mooi in een read only stand zodat ik vanaf een pc in een andere kamer mee kan kijken bij lange programma's. De read only stand is handig zodat de software de offline controller niet in de weg kan zitten. Er ligt een tablet met CNCjs welke via wifi met de ESP8266 is verbonden (via het thuis netwerk). De ESP8266 kan 10 netwerk clients tegelijk bedienen.

Alleen nog even een afdek kapje maken over de aansluitingen van de 24V voeding. De goedkope chinese voedingen hebben dat wel, een mean-well niet :( Veel meer is er niet te doen aan de onderkant. Verder is het wachten op onderdelen... wordt begin volgend jaar dat er verder gebouwd kan worden denk ik.